Comprendre la fabrication additive métallique : différentes échelles pour différentes physiques

La simulation numérique permet d’anticiper les problèmes éventuels afin de produire des pièces répondant au cahier des charges et présentant le minimum de défauts. L’idéal étant bien sûr de produire une pièce à la cote du premier coup.

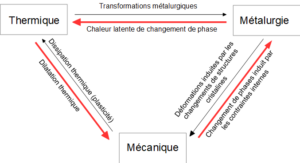

Interaction des trois domaines, thermique, mécanique et métallurgique, entre eux.

La fabrication additive est un procédé multi-physiques par nature : la thermique au sein du bain de fusion et dans la pièce, la mécanique pour la dilatation et les contraintes résiduelles, et enfin la métallurgie pour l’évolution cristallographique du matériau. Ces 3 domaines sont couplés plus ou moins fortement, chacun ayant une influence sur les deux autres. La schéma ci-dessous résume ces interactions.

Fig. 1 : Interactions entre les différentes physiques intervenant au cours d’un procédé de fabrication additive métallique. En rouge les interactions prépondérantes ou fortes.

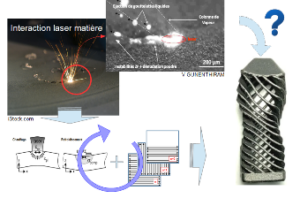

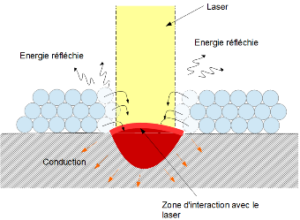

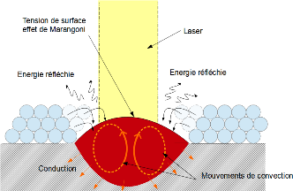

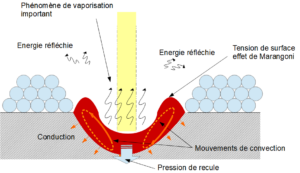

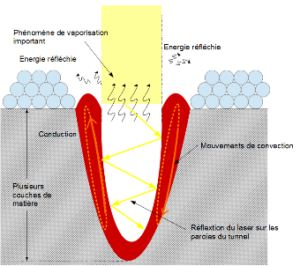

Il faut également distinguer les phénomènes locaux, dits microscopiques, comme les mouvements de convection de la matière fondue au sein du bain de fusion, et les phénomènes globaux, appelés macroscopiques, comme les distorsions de la pièce pendant et après l’impression et retrait des supports. Entre les deux se situent les phénomènes intermédiaires, dits mésoscopiques, comme ceux régissants le comportement des cordons de soudure par exemple.

Lien entre le bain de fusion et le comportement global de la pièce

Du comportement du bain de fusion découle celui du cordon de soudure et la génération de contraintes et déformations en son voisinage. Cet état écroui de la matière, engendré couche par couche, détermine le comportement global de la pièce impliquant les déformations plastiques cumulées et les contraintes résiduelles.

Fig. 2 : Chaine de couplage entre les phénomènes physiques mise ne jeux, de l’échelle du bain de fusion à l’échelle de la pièce

On voit donc que, bien que locaux et contenus dans un volume infime au regard de la taille de la pièce à construire, les phénomènes se produisant au sein du bain ont une influence sur le comportement global de la pièce. Ainsi, l’interaction laser-matière ne peut être réduite à la seule formation du bain de fusion mais doit être appréhender dans sa globalité. Cela nous permet d’introduire progressivement la notion d’échelle et de hiérarchie entre les phénomènes physiques.

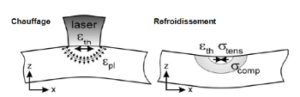

Le phénomène prépondérant est la dilatation thermique au voisinage immédiat du bain de fusion. En mode transitoire ou stationnaire, la chaleur se propage dans le substrat ou dans les couches précédemment imprimées. La matière se dilate mais est contrainte par le substrat ou les couches inférieures déjà solidifiées. Il se créé alors des contraintes de compression. A l’inverse, lorsque la matière se refroidie à l’arrière du bain ou lors de la phase de remise en poudre, elle se contracte mais est de nouveau contrainte pas le voisinage immédiat déjà solidifié. Il se créer alors des contraintes de traction.

Fig. 3 : Explication de l’apparition des contraintes résiduelles

Du fait des forts gradients thermiques, de chauffage ou de refroidissement, ces contraintes sont extrêmement élevées et dépassent la limite élastique du matériau. Il se créer donc des déformations plastiques permanentes. Une partie de ces déformations seront relâchées lors de la construction des couches supérieures mais se reformeront dans une moindre mesure. C’est la raison pour laquelle on retrouve ces déformations permanentes essentiellement dans le bas de la pièce. Pour la même raison les contraintes résiduelles se concentrent plutôt dans le bas et ne sont pas cumulatives, c’est-à-dire qu’elles n’augmentent pas avec la hauteur de la pièce.

Localement ces contraintes peuvent provoquer l’apparition de micro-fissures. Plus globalement, elles sont également à l’origine de fissures à l’interface avec la plateau par exemple.

Le relâchement d’une partie d’entre elles, lorsque la pièce sera détachée de son support, sera à l’origine des distorsions plus ou moins importantes de la pièce.

Découpage du problème

Plutôt que de chercher à simuler l’ensemble des phénomènes dans un seul et unique modèle, on décline le problème en trois sous-problèmes correspondant généralement à une physique et/ou une échelle bien précise.

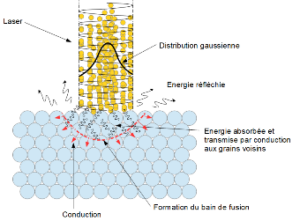

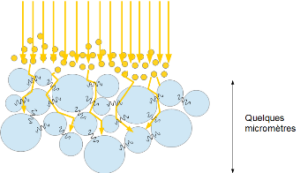

1) Échelle micro : c’est l’échelle du bain de fusion. Elle permet de prédire les porosités, l’évolution du bain de fusion, la formation des éjectas, et la vaporisation.

2) Échelle meso : c’est l’échelle du lit de poudre. Elle permet de prédire le manque de fusion, surfusion/vaporisation, les fissurations locales et également la stabilité du bain de fusion.

3) Échelle macro : elle permet de prédire les distorsions pendant et après la fabrication, les risques de collision avec le recoater ainsi que les fissurations.

Commentaires récents