par admin | Sep 11, 2023 | Actualités

Je serai présent à l’évènement Aerospace Additive Manufacturing Summit les 20 et 21 Septembre prochains à Toulouse. C’est une journée de conférences et d’ateliers pour faire le point sur les avancées de la fabrication additive pour les secteurs aéronautique et spatial, suivie, le lendemain, par une journée de rendez-vous d’affaires. Je vous attends table 9 pour discuter de vos projets et pour vous présenter AdditiveLab-Research !

par admin | Juil 7, 2023 | Actualités

Le 11 Octobre, dans le cadre du salon 3D Print Paris, je parlerai de simulation numérique lors d’un atelier. Je montrerai comment la simulation aide à déterminer les bons paramètres de manière à réduire les risques d’échec et les coûts induits. Atelier 3D Print, le 11/10/2023, de 10h à 10h20, Paris porte de Versailles.

par admin | Juin 13, 2023 | Blog

Formation du bain de fusion

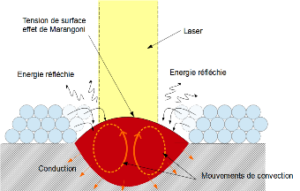

La chaleur se propage par phénomène de conduction entre les grains de matière, puis avec le substrat ou les couches précédentes. Les grains fondent et s’agglomèrent pour former un bain liquide.

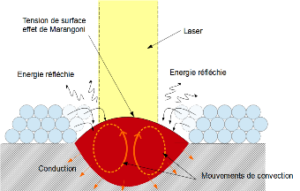

Ce bain de fusion est le théâtre de plusieurs forces hydrodynamiques complexes telles que la tension de surface qui donne à la partie supérieure cette forme hémisphérique caractéristique et les forces de Marangoni qui créent un mouvement de convection au sein de bain. Lorsque le bain de fusion est formé, le transfère de chaleur est régit principalement par ces forces de convection.

Fig 1 : forces régissant le comportement du bain de fusion

Comportement stable du bain de fusion

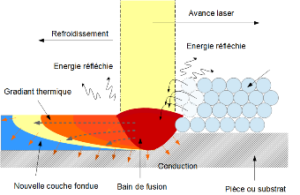

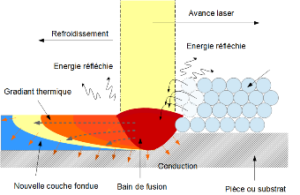

Plusieurs phénomènes remarquables ont lieu au sein du bain de fusion. A l’avant la poudre avoisinante est attirée dans le bain de fusion par tension de surface. A l’arrière du bain la matière se solidifie très rapidement. Les gradients thermiques sont donc différents selon l’endroit considéré dans le bain.

Fig 2 : comportement du bain de fusion en mode conductif et stable

Fig 3 : Vue d’un cordon de soudure en issue d’un régime stable (thèse Anaïs Baumard)

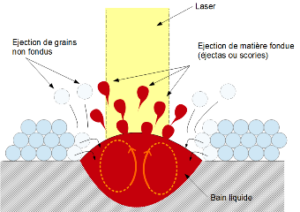

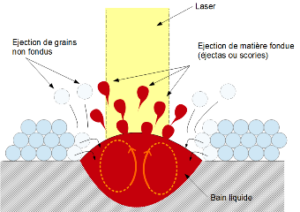

La puissance et la vitesse laser jouent un rôle de premier ordre dans la stabilité du bain de fusion. Les vitesses de circulation de la matière fondue sont très élevées. Au delà d’une certaine limite, il arrive que des particules de matière fondue soient ejectée du bain. Ce phénomène s’intensifie avec la puissance laser. Ces éjectats retombent plus loin sur la poudre non encore fondue et seront responsables de défauts plus ou moins important lorsque le laser passera dans cette zone.

Fig 4 : formation d’éjectas et expulsion de grains non fondus

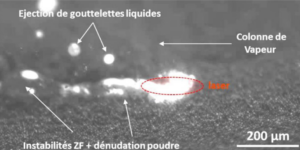

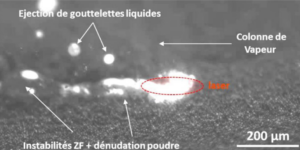

Fig 5 : formation d’éjectas et autres phénomènes au voisinage du bain fondu (thèse Valérie GUNENTHIRAM)

Comportement instable du bain de fusion

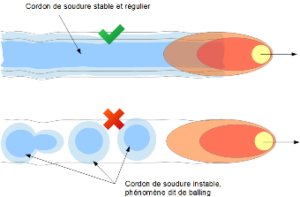

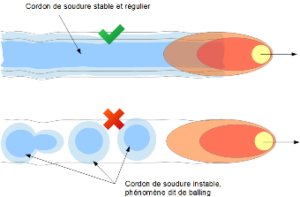

De même, la taille du bain augmente avec l’intensité du laser. Il existe une limite d’équilibre entre la vitesse et la puissance laser (la limite de Rayleigh-Plateau) au delà de laquelle le cordon de soudure devient discontinu (effet de balling).

Fig 6 : Cordon de soudure stable et continu versus effet balling

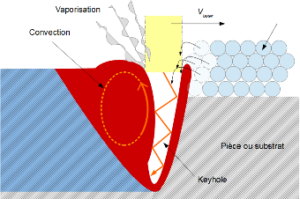

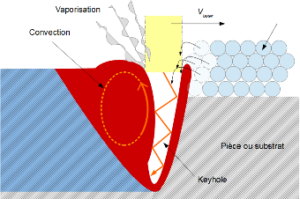

Enfin, lorsque l’énergie absorbée devient trop importante, la température au sein du bain de fusion dépasse le point de vaporisation de la matière. Il se forme une colonne de vapeur éjectée à très grande vitesse pouvant dépasser celle du son. Au sein du bain, cette vapeur génère des mouvements de convection qui déstabilisent l’équilibre des forces en présence. Il se créer une force dit de recul qui contrebalance la force de tension de surface et repousse le métal liquide vers le bas formant ainsi un creux appelé capillaire.

Lorsque ce phénomène s’intensifie, l’instabilité produite creuse le bain pour atteindre les couches précédentes et le laser pénètre plus profondément la matière.

Fig 7 : formation d’un capillaire traversant plusieurs couches fondues

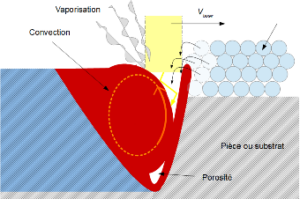

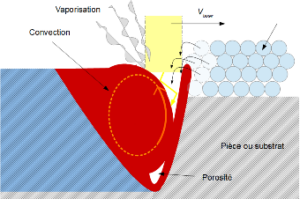

Lorsque le « keyhole » est trop profond, la paroi peut s’écrouler ce qui conduit à la formation de porosités lorsque le gaz n’a pas le temps de s’échapper.

Fig. 8 : Formation de porosités dues à l’instabilité du bain de fusion

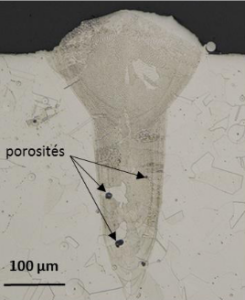

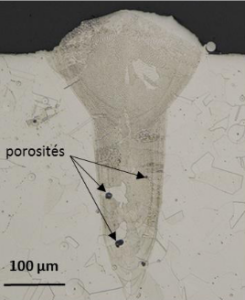

Fig. 9 : Présence de porosités au sein d’un bain de fusion de type « keyhole » (thèse Anaïs Baumard)

Le mode « keyhole » peut être volontairement atteint de manière à assurer la continuité de fusion sur plusieurs couches mais au risque de générer des porosités lorsqu’il est mal maitrisé et devient instable.

Enfin lorsque le laser s’arrête, l’action de la force de recule s’annihile instantanément, la tension de surface et les forces de Marangoni reprennent le dessus le temps que la matière se solidifie. Le bain de fusion oscille jusqu’à se solidifier complètement.

par admin | Juin 12, 2023 | Actualités

Le mercredi 6 Juillet, je présenterai « Optimisation des paramètres du procédé de fusion laser sur lit de poudre avec Additivelab-Research« , session 101 Formalisation et gestion des connaissances pour la FA, 11h30.

par admin | Fév 7, 2023 | Actualités

Je présenterai au congrès des APS Meetings « Solution logicielle ouverte, évolutive et personnalisable pour la simulation de la fabrication additive métallique »

Résumé : Les domaines d’application de la fabrication additive métallique se multiplient rapidement donnant lieu à des savoir-faire spécifiques. De nouvelles machines et de nouveaux matériaux apparaissent impliquant de modifier les méthodes établies ou les moyens existants. Les concepteurs et ingénieurs doivent donc s’adapter rapidement. L’appui d’une solution de simulation ouverte et évolutive apparaît indispensable pour réduire les délais et les coûts.

Commentaires récents