Description, à l’échelle de la pièce, des effets de l’interaction du laser avec la matière. Approche couche par couche.

On cherche ici à simuler la construction complète de la pièce afin de prédire les distorsions ou les zones de rupture potentielles. Compte tenu des moyens de calculs actuels, plusieurs jours de simulation seraient nécessaire si l’on tenait compte des phénomènes locaux se produisant au sein du bain de fusion et des trajectoires du laser. Afin de rendre ces simulations utilisables par un bureau d’étude, le temps de calcul doit-être le plus court possible et ne doit pas excéder le temps d’impression réel. Les ingénieurs doivent pouvoir vérifier l’imprimabilité de leur pièce dès les premières ébauches jusqu’à la phase finale. Des simplifications doivent donc être faite.

Maillage du domaine occupé par la pièce

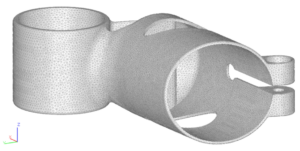

La méthode des éléments finis est utilisée ici. Puisque l’on simule l’impression de la pièce complète, il est nécessaire de mailler le domaine complet. La géométrie de la pièce est généralement représentée par un maillage surfacique composé d’éléments triangulaires. Ce maillage représente l’enveloppe externe du volume de la pièce et n’est pas destiné à être utilisé pour la simulation du procédé de fabrication.

Maillage géométrique de la pièce

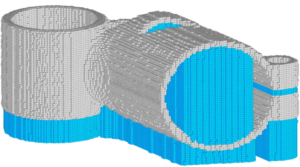

L’approche la plus courante est de mailler le domaine en couches régulières et d’épaisseur supérieure l’épaisseur réelle de la couche de poudre. C’est le principe adopté par AdditiveLab-RESEARCH. De manière à se focaliser sur le procédé de fabrication, cette étape doit-être robuste, rapide, et automatique. Le maillage voxel répond bien à ces exigences. En contrepartie, la géométrie est comme pixelisée ce qui peut être déroutant d’un premier abord. La projection des résultats sur le maillage géométrique de la pièce permet d’atténuer cet effet par lissage. L’utilisation d’un maillage plus fin est alors plus conditionnée par une recherche de précision que par une meilleure représentation de la surface.

Maillage voxel de la pièce

L’utilisation d’éléments tétraédriques permet de mieux représenter la surface externe. AdditiveLab-RESEARCH ne génère pas de maillage tétra mais il est possible d’importer ce type de maillage. Les voxels demeurent cependant le meilleurs compromis entre robustesse de maillage et précision numérique.

Modélisation du dépôt de matière : activation des éléments :

A l’échelle macroscopique, il n’est pas envisageable de tenir compte de la trajectoire réelle du laser car les temps de calculs seraient rédhibitoires. Le motif imprimé de chaque couche est donc activé en une seule fois. Cette approximation permet d’obtenir des résultats exploitables et utiles. L’approche birth-death est utilisée encore ici. Au début du calcul tous les éléments sont désactivés pour être ensuite réactivés couche par couche au cours du temps pour simuler la déposition de matière. Une couche numérique contient généralement qu’une seule couche d’éléments. Il est cependant possible d’activer plusieurs couches d’éléments à la fois afin de raffiner le maillage sans augmenter le nombre de couches et préserver ainsi le temps de calcul.

Homogénéisation des propriétés de la pièce et des structures supports

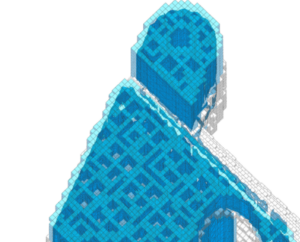

Les voxels ne permettent cependant pas de mailler fidèlement les structures fines qui composent les supports (surfaces, barres ou de structures lattices). Les éléments voxels recouvrant ces zones ne sont donc que partiellement remplis de matière. Leur propriétés mécaniques et thermiques doivent alors être adaptées en conséquence. On parle d’homogénéisation des propriétés : un ratio matière/vide est appliqué aux paramètres matériaux associés aux voxels situés dans ces zones.

Voxelization des supports

Simplification des couplages

Les couplages entre phénomènes physiques ajoutent autant de non-linéarités dans la modélisation mathématique du problème augmentant d’autant les temps de calcul. A l’échelle qui nous intéresse ici il est possible de s’affranchir de certains d’entre eux sans affecter la marge de précision attendue.

Dans le couplage thermomécanique à l’échelle macroscopique, la dilatation thermique peut-être considérée comme prépondérante. Cela permet de découpler la résolution de la thermique de celle de la mécanique et de gagner un temps de calcul conséquent.

Simplification de la thermique

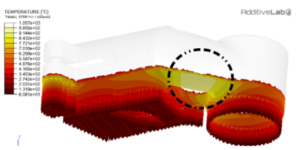

Dans le cadre d’une simulation purement thermique, une autre simplification consiste à imposer directement la température de fusion du matériau lors de l’activation de chaque couche. Par conduction, cette température se propage ensuite dans le reste de la pièce. Cela simplifie le problème en le rendant moins non-linéaire d’où un gain de temps.

Bien que moins précise, puisqu’elle ne permet plus de considérer les paramètres machine dans l’évolution réelle de la température, cette simplification permet malgré tout d’identifier, en première approche, les zones nécessitant un refroidissement plus important. Les conclusions obtenues grâce à cette simplification sont ensuite affinées par une approche plus réaliste tenant compte cette fois du flux de chaleur apporté par le laser.

Zone d’accumulation de la chaleur mise en avant par une simulation purement thermique

Simplification du problème thermomécanique

Les contraintes résiduelles et les distorsions sont obtenues par une simulation thermomécanique.

Les résultats d’une simulation thermique détaillée sont couplés avec un modèle mécanique : chaque couche est activée avec la température issue du calcul thermique. L’équilibre statique avec les forces de dilatation induites est calculé après chaque activation de couche.

Ce type de simulation est extrêmement coûteux. Il présente également l’inconvénient de devoir identifier l’évolution en fonction de la température de nombreux paramètres comme la chaleur spécifique, la conduction, le module d’élasticité etc … Ces identifications sont délicates et les mesures diffèrent selon les sources. Cette dépendance en température ajoute également des non-linéarités au problème ralentissant d’autant les temps de calcul.

Ces simulations sont donc plutôt à réservées aux phases intermédiaires et finales du projet afin d’affiner les résultats.

Approche purement mécanique

En simulation du soudage en régime stationnaire (le bain de fusion est établi), on peut considérer en première approximation que les déformations aux abords du bain de fusion ne varient que très peu. En imposant ces déformations au lieu de calculer le temps de calcul est donc très fortement réduit par rapport à une simulation thermodynamique complète. Cette méthode appelée «inherent strain», peut-être transposée à la simulation de la fabrication additive.

Cette déformation inhérente nécessite cependant d’être identifiée. Généralement il est nécessaire d’imprimer un modèle présentant un fort retour élastique après retrait du plateau. La mesure du déplacement vertical permet d’identifier, par méthode inverse les déformations inélastiques responsables du retour élastique observé. Le tenseur de déformation obtenu englobe toutes les déformations inélastiques.

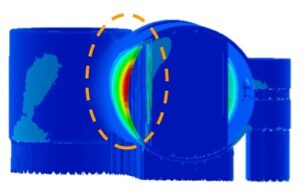

Résultat d’une simulation inherent-strain

Conclusion

La simulation à l’échelle macroscopique est soumise à de nombreuses hypothèses simplificatrices. L’objectif est de réduire au maximum le temps de calcul de manière a explorer de nombreuses configurations d’impression. Une bonne pratique est de déterminer les tendances en commençant par une simulation inherent strain, puis thermique simplifiée avant de passer à la thermique transitoire et enfin à la simulation thermomécanique couplée. L’utilisation d’un maillage grossier dans un premier temps puis des maillages plus fin permet d’itérer rapidement pour identifier les bons paramètres et obtenir une pièce à la bonne cote du premier coup.

Commentaires récents