Optimisation des paramètres machine

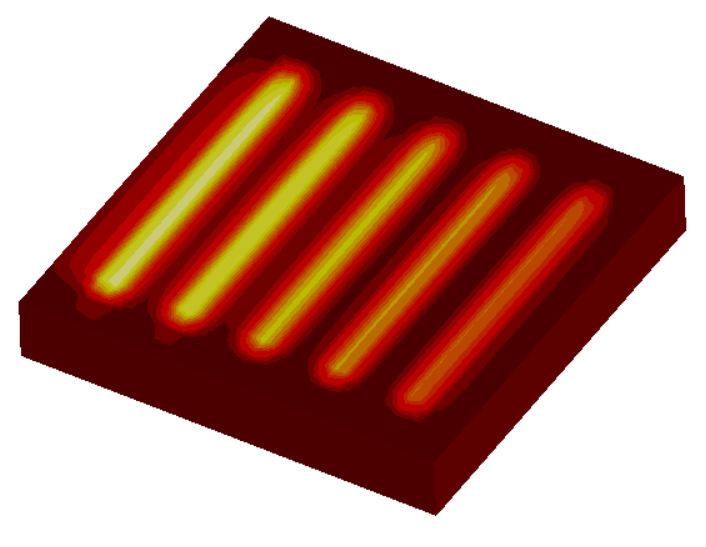

A l’échelle des trajectoires et du bain de fusion, la simulation permet de déterminer quels sont les paramètres machine optimaux permettant d’éviter les zones non fondues, ou à l’inverse d’accumulation de chaleur, par exemple.

Pour une pièce déjà fonctionnelle, la simulation peut également permettre de réduire le temps d’impression en jouant sur la vitesse laser, l’écart vecteur ou l’épaisseur de poudre, autant de paramètres ayant un impact direct sur le temps d’impression mais également sur la qualité de la pièce finale.

Une augmentation de l’épaisseur de poudre peut également engendrer des problèmes de cohésion entre couches par exemple. De même, la vitesse d’avance du laser a une incidence directe sur l’énergie permettant de fusionner la poudre. Une trop grande vitesse induit une énergie trop faible pour fusionner correctement la poudre …