Logiciel

Simetal3d est le distributeur en France du logiciel AdditiveLab-RESEARCH dédié aux procédés LPBF, et du logiciel AdditiveLab-DED pour le DED, le WAAM ou le WLAM.

Services

Nous prenons en charge vos projets, de la simulation du procédé, au développement de process sur mesure.

Formations

Nous sommes à votre écoute pour réaliser des formations adaptées à vos besoins.

Actualités, salons, conférences, parutions ….

Talk at Formnext

Je présenterai "SIMETAL3D a new player in France dedicated to metal AM Simulation" le jeudi 17 Novembre à 10h sur le stand de FranceAdditive Hall 12.0 C27

La fabrication additive métallique

Différentes familles de procédés

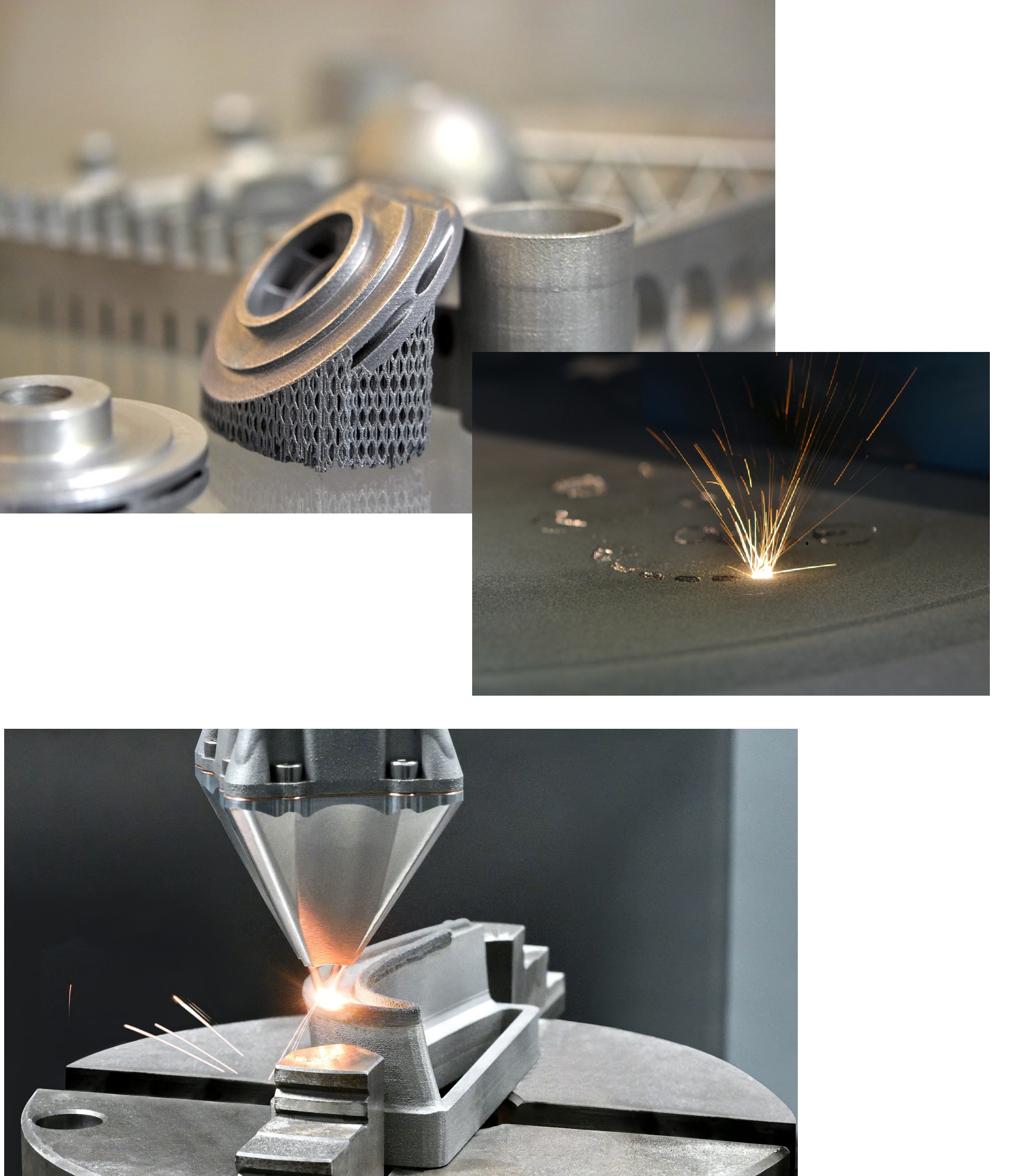

L’utilisation de la fabrication additive métallique (AM), pour remplacer les procédés conventionnels, n’a cessée de croître au cours de la dernière décennie. Ce procédé permet de fabriquer des pièces dont la géométrie peut être optimisée de manière à réduire leur masse. Il peut s’agir également de pièces dont les structures internes, comme les canaux de refroidissement par exemple, ne peuvent être fabriquées par un procédé conventionnel. Ce mode de fabrication permet également de minimiser les pertes matière et donc les coûts globaux.

Il existe de très nombreux procédés de fabrication additive mettant en œuvre les métaux. On peut les classer selon l’état du matériau d’approvisionnement, poudre ou fil, selon qu’ils soient avec ou sans fusion, ou qu’ils utilisent pour principe un lit de poudre ou une dépose directe de matière. La description serait incomplète sans citer les procédés par jet de liant ou par projection de poudre à froid.

Le point commun de tous ces procédés est qu’ils permettent de construire couche par couche un objet 3D à partir de poudre ou de fil métallique.

Le logiciel AdditiveLab-RESEARCH

Simulation à plusieurs échelles de la fabrication additive métallique : du bain de fusion à l’échelle de la pièce

AdditiveLab-Research est un logiciel de simulation de la fabrication additive métallique. Il est développé en Belgique et aux États Unis par la société AdditiveLab BVBA.

Il a été spécialement conçu pour être utilisé par des non spécialistes de la simulation. Ainsi, seuls les paramètres métiers sont exposés, reléguant les paramètres numériques au second plan. Une documentation fournie et détaillée permet une prise en main rapide.

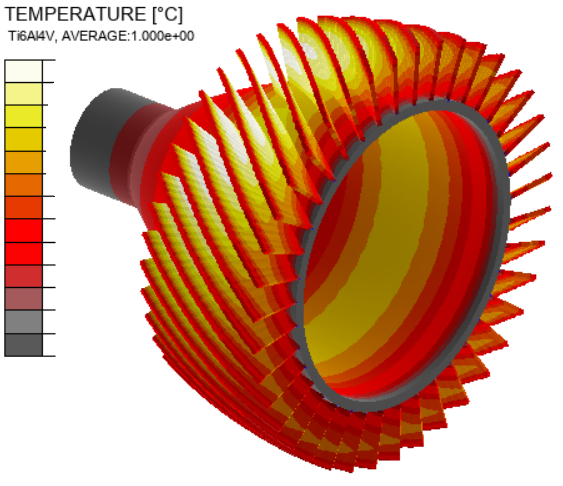

AdditiveLab-Research permet de réaliser des simulations mécaniques, thermiques, ou thermomécaniques, à différentes échelles de modélisation selon que l’on veuille étudier les paramètres machines, les trajectoires laser, ou le comportement de la pièce pendant et après l’impression.

Il s’agit d’un logiciel totalement ouvert et personnalisable. Il s’adapte donc facilement au savoir faire et règles métiers de chaque bureau d’étude, ou service R&D. Il est par exemple possible d’automatiser entièrement des simulations et leur post-traitement, ou, dans une pratique plus avancée, de créer des boucles d’optimisation de n’importe quel paramètre (déplacements/déformations, contraintes, température). L’ajout simple d’interfaces utilisateur (GUI) permet de créer de véritables modules/outils dédiés.

Additivelab-RESEARCH est dédié au procédé de fusion laser sur lit de poudre (LPBF pour Laser Powder Bed Fusion)

Additivelab DED est dédié à la simulation de fusion laser par dépose directe dont les principaux procédés sont le DED, le WAAM et le WLAM.

La simulation de la fabrication additive métallique

Différentes méthodes et échelles de modélisation

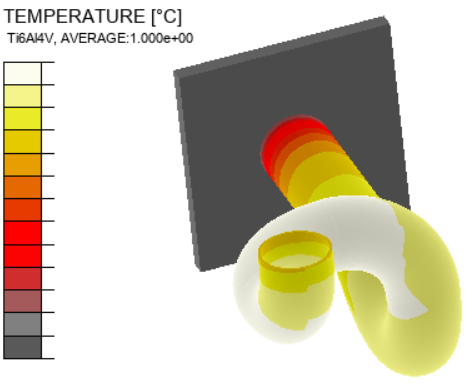

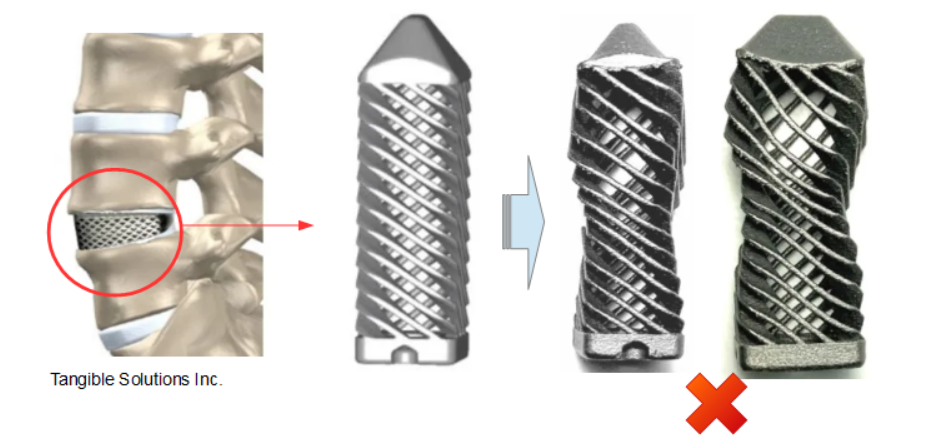

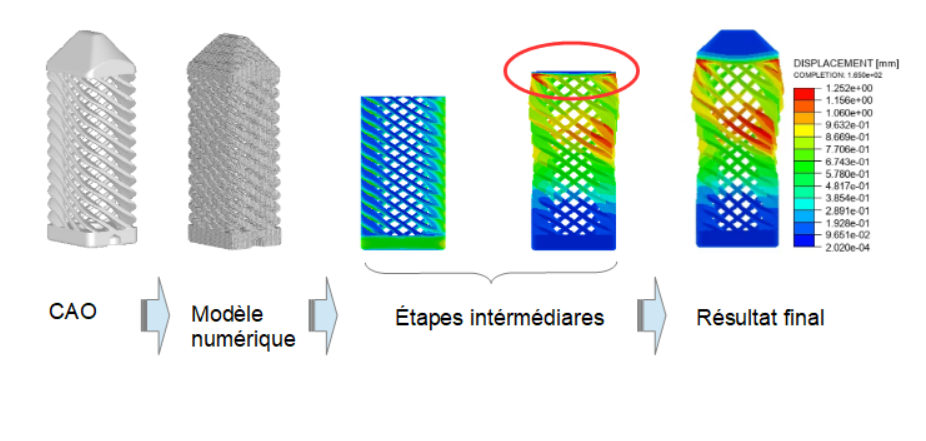

La simulation de la fabrication additive métallique revêt plusieurs aspects. Elle permet, comme c’est le cas sur cet exemple, d’anticiper les problèmes survenant pendant l’impression de manière à réduire les échecs et les sur-coûts induits. On parlera alors de simulation à l’échelle de la pièce, encore appelée échelle macroscopique.

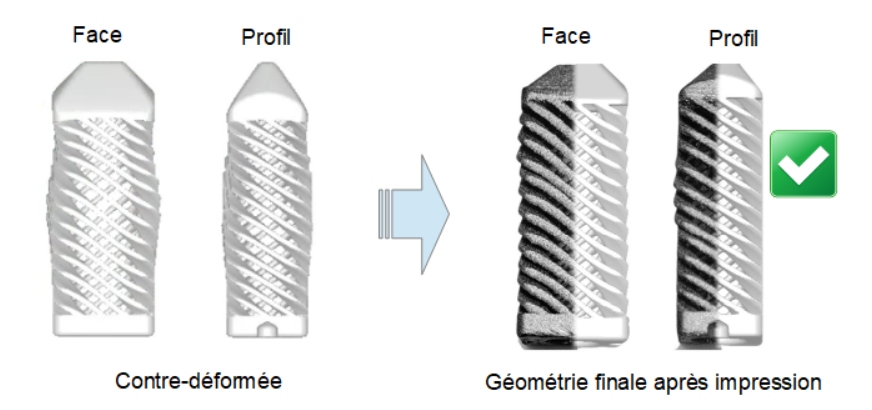

La représentation numérique du modèle et la simulation virtuelle des étapes de fabrication, couche par couche, permet de comprendre l’origine des problèmes de manière à trouver la solution la plus appropriée.

Elle permet au concepteur et à l’ingénieur procédé de déterminer ensemble la bonne démarche pour obtenir une pièce bonne du premier coup. Dans ce cas-ci par exemple, le problème étant propre à la structure lattice de la pièce, toute modification des paramètres machines serait vaine. La détermination de la contre-déformée est la solution la plus appropriée.

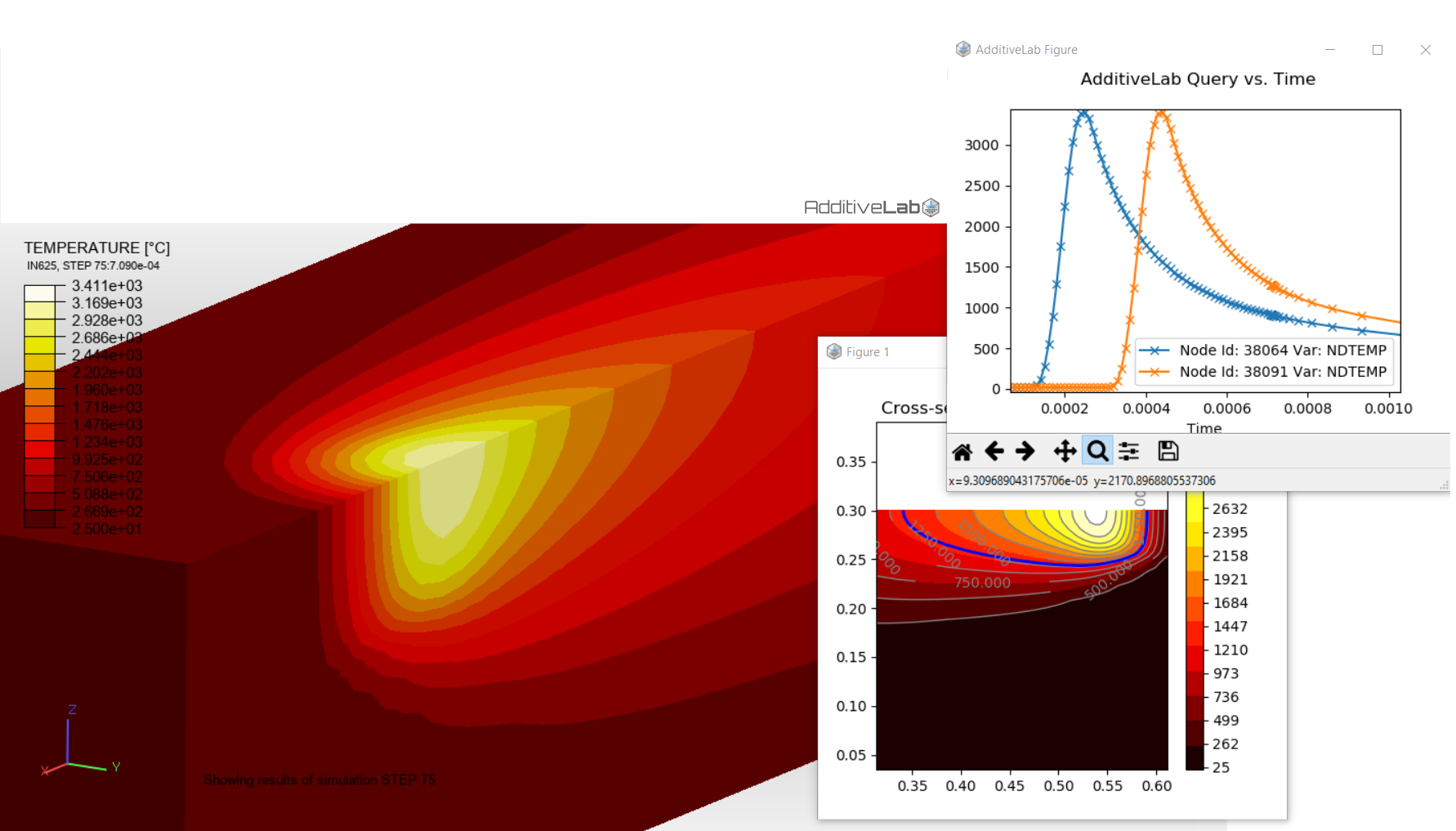

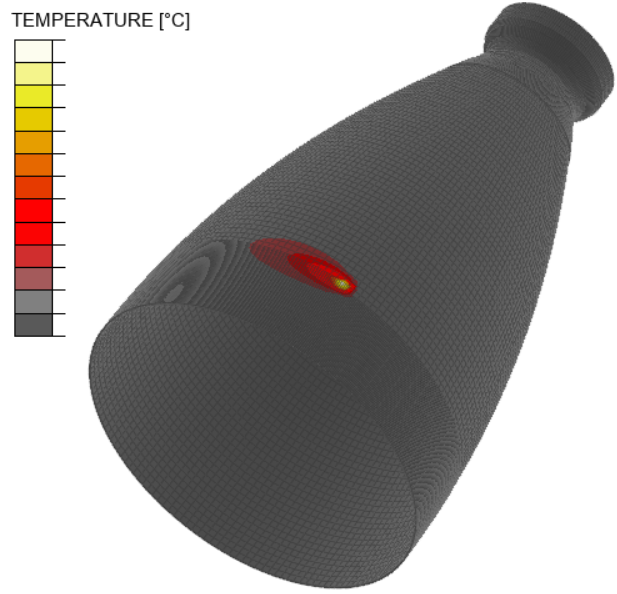

Autre cas de figure : l’analyse du bain de fusion. On parle alors de modélisation à l’échelle méso-scopique. A cette échelle, on cherche à déterminer les dimensions du bain de fusion en fonction des paramètres machine comme la puissance laser, la vitesse de balayage et le diamètre laser ou l’écart vecteur. Cette analyse permet de vérifier que la poudre est bien fondue sur l’épaisseur de consigne ou que l’écart vecteur est défini correctement.