Simulation à l’échelle de la pièce

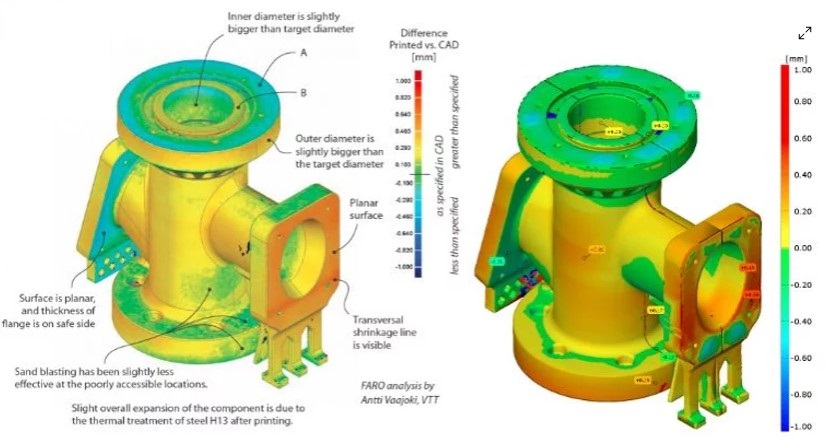

La fabrication complète de la pièce est simulée. L’objectif est de prédire les déformations globales, les zones d’accumulation de chaleur à l’origine entre autre de défauts de surface, les distorsions après retrait du plateau et d’en déduire la contre-déformée permettant d’obtenir les bonnes cotes.

Simulation purement mécanique

Par une simplification extrême de la physique, l’approche par déformations inhérentes permet d’obtenir les premières tendances en quelques minutes. Nouveautés v4 : détermination des contraintes résiduelles en plus des déplacements. Dans une utilisation plus avancée il est possible de définir les déformations inhérentes par couche.

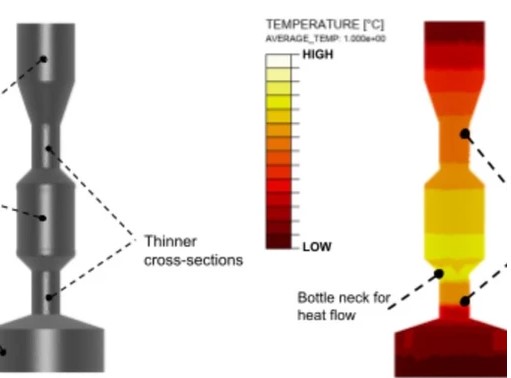

Simulation purement thermique

De manière à assurer la cohésion des couches fondues, une rugosité minimum de la surface et plus généralement la stabilité de l’impression de la pièce, il est essentielle que la chaleur soit évacuée efficacement par le plateau ou par des structures support additionnelles. La simulation des échanges thermiques au sein de la pièce pendant l’impression permet de détecter les zones où la chaleur s’accumule. Une approche simplifiée et rapide permet d’obtenir les premières tendances que l’approche réaliste mais plus coûteuse en temps de calcul viendra confirmer.

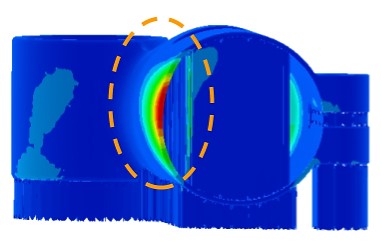

Simulation thermo-mécanique

L’approche thermo-mécanique permet d’obtenir les contraintes résiduelles dans la pièce en tenant compte de l’histoire thermique de la pièce. Cette méthode est donc bien plus précise que l’approche purement mécanique mais également beaucoup plus coûteuse. Elle est destinée à valider les configurations d’impression identifiées par les approches purement mécanique et thermlique. Les paramètres machines sont utilisées dans le modèle de flux de chaleur provenant du laser.

Laakso, Petri, et al. « Optimization and simulation of SLM process for high density H13 tool steel parts. » Physics Procedia 83 (2016): 26-35. Finnish VTT research center (https://www.vttresearch.com/).